Suha nasuprot mokroj granulaciji: odabir pravog puta do visokokvalitetnih tableta

Kada je u pitanju proizvodnju čvrstih doza oblika poput tableta i kapsula, granulacija je kritični proces. Pretvori materijale finog praha u veće, gušće i ujednačenije granule, koje su ključne za pravilan protok, kompresiju i jednoličnost sadržaja. Dvije glavne metode za postizanje toga su suha granulacija i mokra granulacija . Iako oboje imaju isti krajnji cilj, njihove se metodologije i idealne aplikacije značajno razlikuju.

Mokra granulacija: tradicionalni, tekući pristup

Mokra granulacija je tradicionalnija i široko korištena metoda, posebno u farmaceutskoj industriji. Proces uključuje dodavanje tekućeg veziva (poput vode, etanola ili izopropanola) smjesi u prahu kako bi se stvorila kohezivna masa. Ta se smjesa zatim prolazi kroz zaslon ili mlin kako bi se stvorile mokre granule. Ove se vlažne granule tada moraju osušiti, obično u a sušilica za tekućinu , dok se ne postigne određeni sadržaj vlage. Konačno, sušene granule se ponovo mljeve ili pregledavaju kako bi se postigla željena veličina i distribucija prije nego što se podmažu i komprimiraju u tablete.

Glavna prednost vlažne granulacije je njegova učinkovitost. Proizvodi snažne, sferne granule s izvrsnim svojstvima protoka i niskim rizikom od segregacije. Ovo je ključno za osiguranje da svaka tableta ima potpuno istu količinu aktivnog farmaceutskog sastojka (API). Međutim, postupak je više koraka, dugotrajan i energetski intenzivan zbog faze sušenja. Također predstavlja rizik od API-a osjetljivih na vlagu ili termolabilne (toplinski osjetljivi).

Suha granulacija: moderna alternativa bez veziva

Suha granulacija je jednostavniji, moderniji pristup koji u potpunosti zaobilazi potrebu za tekućinama i sljedeći korak sušenja. Ova je metoda idealna za materijale koji su osjetljivi na vlagu ili toplinu ili kada proizvođač želi izbjeći troškove i složenost povezane s otapalima.

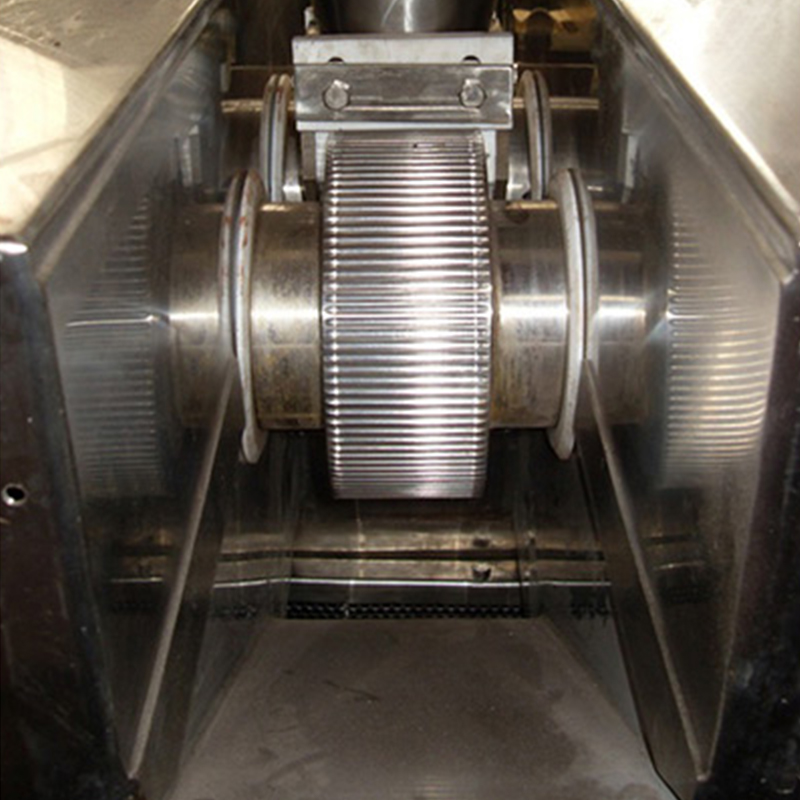

Srž ovog postupka je a Suhi granulator , često se naziva a koturalj . Fini prah se prvo unosi u stroj, gdje je zbijen između dva valjka za rotaciju kako bi se stvorio gusti, ujednačen lim ili "vrpca". Tlak koji primjenjuje ovi valjci uzrokuju da se čestice praška vežu zajedno. Ta se vrpca zatim dovodi u mlin, koji ga razbija u granule željene veličine. Te su granule tada spremne za konačno miješanje i kompresiju u tablete.

Primarna prednost postupka suhe granulacije je njegova učinkovitost. To je kompaktniji proces, ušteda vremena, prostora i energije. Također eliminira zabrinutost zbog zaostalih otapala i degradacije lijekova osjetljivih na vlagu. Međutim, budući da se oslanja na svojstvena svojstva vezanja u prahu, možda nije prikladna za sve formulacije, a granule koje proizvodi ponekad mogu biti manje robusne od onih iz vlažne granulacije.

Odabir prave metode

Odluka o korištenju suha granulacija vs. mokra granulacija je kritična koja ovisi o nekoliko čimbenika:

-

Svojstva materijala: Je li aktivni sastojak osjetljiv na toplinu ili vlagu? Ako je to slučaj, suha granulacija je jasan izbor.

-

Karakteristike formulacije: Ima li prah dovoljno svojstvena svojstva vezanja za suho sabijanje? Ako ne, možda će biti potrebna vlažna granulacija kako bi se postigla potrebna čvrstoća granula.

-

Ljestvica proizvodnje: Mokra granulacija is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Trošak i vrijeme: Suha granulacija, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Ukratko, dok mokra granulacija ostaje kamen temeljac farmaceutske proizvodnje, porast Suhi granulator pružio je snažnu i učinkovitu alternativu. Kako formulacije postaju složenije i kako proizvođači traže održivije i isplativije procese, suha granulacija postaje sve veća istaknutost. Odabir ispravne metode odnosi se na razumijevanje jedinstvenih karakteristika vaših materijala i usklađivanje procesa s željenom kvalitetom i učinkovitošću proizvodnje.